Les mesures métriques ont été introduites il y a cent ans vers 1850 environ. Mais il a fallu plusieurs décennies pour qu’elles s’imposent. On constate même, non sans étonnement, qu’aujourd’hui cette évolution n’est pas encore complètement achevée. On peut énumérer rapidement les États qui conservent d’autres systèmes de mesure.

En horlogerie, on utilise un autre système, mais seulement pour la grandeur des mouvements ; elle s’exprime en lignes.

Ces quelques exceptions mises à part, le système métrique rencontre aussi la faveur de l’industrie horlogère dans 99 % des cas. C’est d’après ces unités que les instruments de mesure des horlogers sont étalonnés. Elles sont la base indispensable d’un calcul exact et complet pour les travaux de recherche et de construction.

Il convient de mentionner tout d’abord

Les instruments de mesure universels

indispensables aux ateliers qui exécutent des travaux de précision.

Le micromètre universel est précis et se prête à des usages multiples. On l’utilise notamment pour mesurer toutes les fournitures d’horlogerie. Sa précision peut être garantie avec une tolérance de + 0,005 mm (5/1000 mm), à la température de 18° C. Il présente à cet égard un avantage sur le comparateur dont la tolérance ne va que jusqu’à 3/100 mm en raison du jeu qui doit être ménagé entre les engrenages.

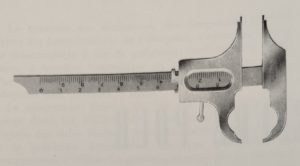

Le calibre à coulisse s’est aussi imposé pour le rhabillage, surtout depuis qu’un type spécial a été créé, rendant cet instrument pratique et accessible à l’horloger. Il est utilisé pour les mesures pour lesquelles une précision de 1/10 mm suffit et lorsque les dimensions de l’objet dépassent les possibilités de mesure d’un micromètre.

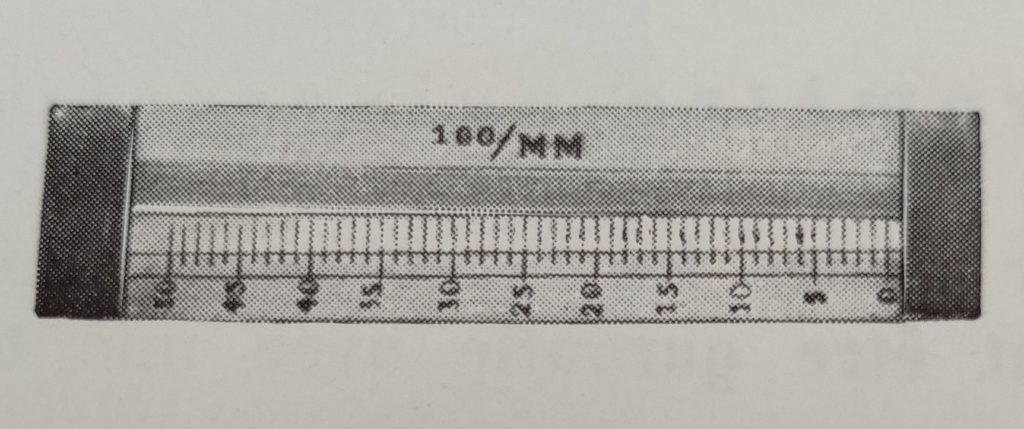

L’usage de l’outil au dixième reste discutable. Sa capacité n’est guère supérieure à 15 mm ; cette capacité est forcément limitée par le manque de précision provenant de la différence entre la corde et l’arc. Des instruments de qualité permettent toutefois d’éliminer de telles erreurs par un étalonnage spécial des subdivisions. Malgré ses inconvénients, l’horloger utilise volontiers et souvent l’outil au dixième.

Ces instruments de mesure universels sont d’un emploi varié : rien ne pourrait le montrer plus clairement que l’exemple d’un travail si fréquent dans les ateliers de rhabillage, le remplacement du ressort moteur. La mesure du diamètre du barillet se fera à l’aide d’un calibre à coulisse, celle de l’épaisseur du ressort au moyen du micromètre et celle de la hauteur intérieure du barillet à l’aide de l’outil au dixième.

Un grand nombre d’

Instruments de mesure spéciaux

se révèlent à la longue indispensables pour un atelier moderne. Ils n’en rendent pas pour autant superflus les instruments de mesure universels dont il a été question jusqu’ici ; ils sont destinés à combler une lacune pour un usage déterminé, pour lequel aucun autre n’est approprié.

Les jauges d’épaisseur sont utiles pour le tournage de petites pièces, par exemple pour retoucher sur des axes les assises de balancier, adapter les encoches des tiges de remontoirs, ajuster les roues aux pignons, etc. Elles comprennent une vingtaine de petites lamelles dont l’épaisseur est graduée de 5 en 5/100 de mm, la plus petite mesurant 5/100 et la plus forte 100/100mm. Cette graduation fine permet d’obtenir des travaux d’une très haute précision.

La jauge à échelle s’utilise pour mesurer des pièces plus grandes, qui ne peuvent plus l’être au moyen de la jauge d’épaisseur. Ces opérations sont notamment à la vérification de l’ajustage du plateau sur l’axe de balancier, la mesure du côté du carré de la tige de remontoir, la longueur des pignons des roues, etc. La portée de ces mesures va de 1 à 4mm, avec une graduation de 0,1mm. La variété d’usages de cet instrument permet d’en faire un emploi constant pour de nombreux autres travaux.

Pour la mesure des pierres et des pivots

Une filière pour les pivots est livrée avec chaque tour à pivoter ; elle permet d’arriver au pivotage exact. La mesure du pivot présente ainsi moins de danger qu’avec un micromètre. Cette filière permet de mesurer les pivots les plus fins, jusqu’à 50 100 mm., alors que les plus gros peuvent l’être sans difficulté au moyen d’un micromètre.

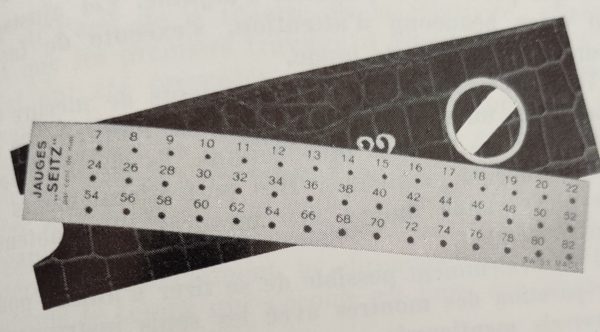

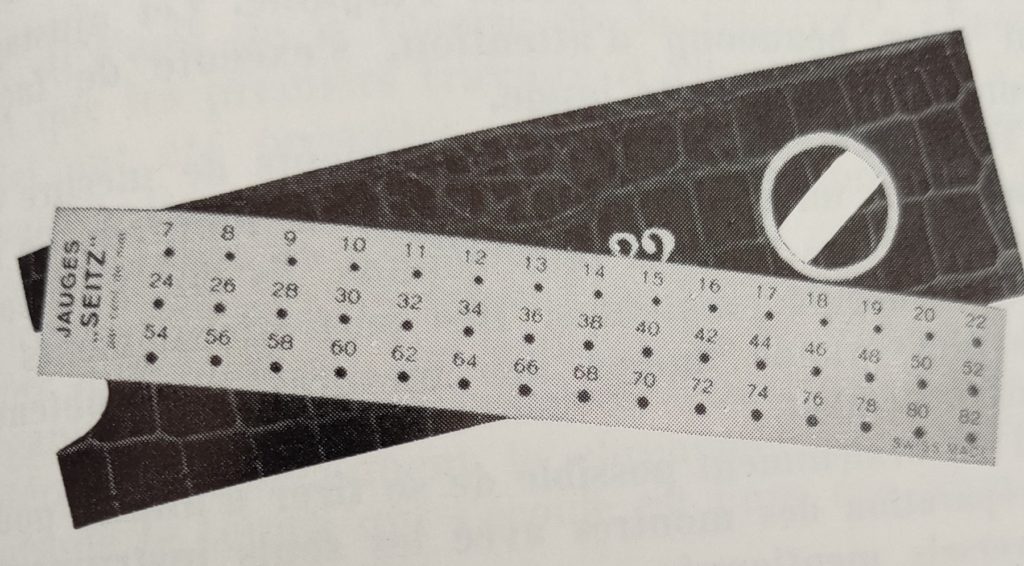

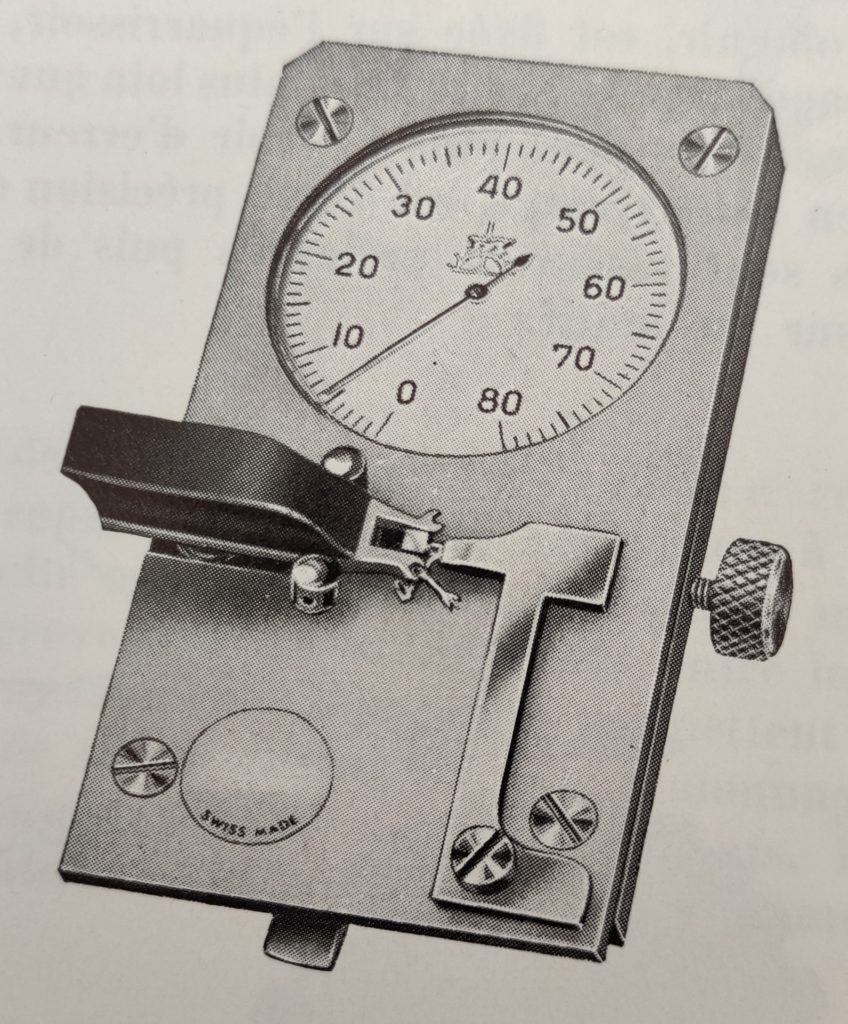

La jauge à trous, munie de rubis percés, présente l’avantage de déterminer non seulement la grandeur exacte du pignon, mais aussi le jeu nécessaire, de sorte qu’elle permet de choisir avec précision la pierre à trou qui convient pour la réparation d’une montre. Les jauges à trous sont d’une capacité plus ou moins étendue. La figure représente une jauge très pratique d’une portée allant de 7 à 82 100 mm. Il y en a d’autres dont la graduation est de 1 100 mm ou même 12 100 mm. Un tel instrument est indispensable pour le remplacement des pierres.

Les jauges cylindriques sont utilisées pour mesurer le diamètre du trou des pierres. On peut en même temps déterminer jusqu’à quel point il convient de rouler le pivot pour que soit ménagé le jeu nécessaire. Ces jauges sont, comme leur nom l’indique, de forme cylindrique ; elles fournissent aussi une mesure du diamètre plus précise qu’une jauge conique.

Pour la grosse horlogerie

La filière à équarrir est particulièrement pratique; elle permet d’équarrir les trous des montres et des horloges. Si l’équarrissoir est utilisé sans accessoire, le trou dépassera rapidement la cote désirée. Une rondelle, avec l’indication du diamètre du trou que l’on veut obtenir, est fixée sur l’équarrissoir, dès lors l’équarrissage ne peut pas se faire plus loin que l’indique la rondelle. Il ne peut plus y avoir d’erreur. Chaque rondelle, en acier trempé, est d’une précision de 4/100mm. Elles sont aisément prélevées puis de nouveau déposées sur un statif.

Le niveau d’eau est un instrument nécessaire pour le service chez le client ; le modèle en plexiglas représenté par la figure est particulièrement pratique. Les pendules qui ont été réglées à l’atelier en position horizontale se trouvent de nouveau réglées chez le client, aussitôt que leur position horizontale est contrôlée. Cela ne peut se faire qu’au moyen d’un niveau d’eau.

Autres appareils de mesure

L’appareil de contrôle de la force de l’échappement a été créé pour les besoins de l’achevage des pendules et horloges. Il s’est introduit dans le rhabillage des montres pour lequel les levées doivent être posées avec une précision de 100 mm.

Seul cet instrument donne la sécurité nécessaire pour un tel travail: chaque déplacement des levées se marque avec une précision de 1/100 mm. Aucun autre appareillage ne permet de contrôler l’achevage aussi rapidement et d’une façon si précise.

La jauge pour le trou des aiguilles rend service pour le choix des aiguilles, qui depuis peu de temps sont calibrées selon le système métrique. Les différences de grandeur très sensibles des trous d’aiguilles obligent à adopter une aiguille qui laisse quelques centièmes de millimètre pour le finissage, c’est-à-dire qui permettent d’ajuster l’aiguille. Cet ajustage, qui exige beaucoup d’attention, s’exécute de façon courante grâce à cette jauge.

Tels sont les principaux instruments de mesure en usage dans un atelier de rhabillage de montres. Ce ne sont d’ailleurs que les plus connus, ils ont fait leurs preuves depuis longtemps. Des perfectionnements et une plus grande finesse des mesures sont obtenus continuellement,

Il est évidemment possible de se tirer d’affaire pour la réparation des montres avec les seuls instruments universels mentionnés au début. Mais les exigences élevées de précision, qui se traduisent par des tolérances rigoureusement limitées, peuvent seulement être satisfaites par l’usage d’instruments de mesure spéciaux. Ceux qui les utilisent quotidiennement ne pourraient plus s’en passer ; leur satisfaction à cet égard témoigne de la valeur de tels instruments.

par W. MARX (La Suisse Horlogère – octobre 1955)