La Chaux-de-Fonds, le Ier juillet 1919.

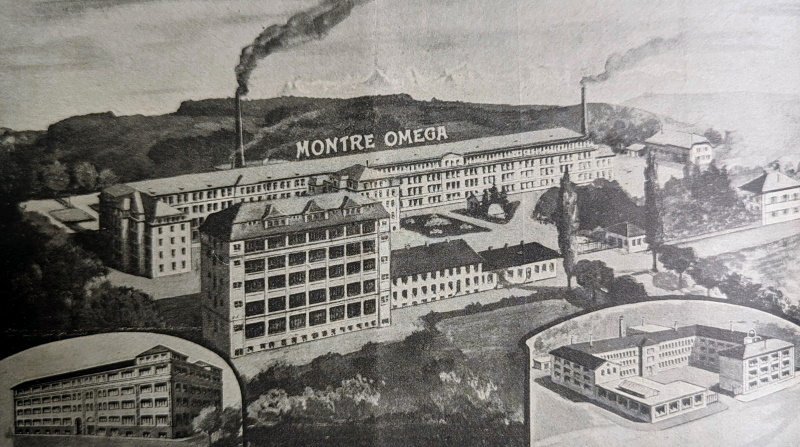

Poursuivant le cours d’une légitime prospérité due à la supériorité constante de ses produits, à l’extrême-probité de sa fabrication et aux soins qu’elle apporte à adopter tous les progrès dignes de ce nom après en avoir fait l’expérience, la puissante marque « Omega » à Bienne, vient d’inaugurer à côté de ses anciens massifs de bâtiments, à la Gurzelen, une nouvelle fabrique où travaillent déjà cinq cents ouvriers et ouvrières.

C’est une nouvelle étape dans l’histoire de cette maison universellement connue, et dont chaque transformation a fait date dans les annales de l’horlogerie. Il nous paraît donc de résumer très brièvement les phases par lesquelles elle a passé, pour atteindre par une ascension rapide et continue le rang qu’elle occupe aujourd’hui dans l’industrie et sur le marché mondial.

La prospérité de la puissante maison biennoise et la renommée dont jouit la montre « Omega » ne sont point l’effet du hasard, ni d’une savante réclame. On n’improvise d’ailleurs pas une « grande marque » en horlogerie.

Les fondateurs et les directeurs de l’« Omega » sont de la lignée d’une très vieille famille d’horlogers qui habitait jadis la Brévine, à l’époque où les ancêtres de cette noble industrie, qui étaient au moins autant des artistes que des mécaniciens et parfois des mathématiciens, étonnaient le monde par la richesse et la précision de leurs chefs-d’œuvre construits pièce à pièce dans le silence de l’atelier rustique.

Les Brandt se consacrèrent de bonne heure à la fabrication et au commerce de la montre. Durant la seconde moitié du XVIIIe et au début du XIXe siècle, Frédéric-Louis Brandt confectionne des pièces d’horlogerie délicates, notamment des échappements. Son fils, Louis Brandt, né à la Brévine en 1825, construit des échappements à ancre et des échappements duplex qui sont très demandés par les meilleurs chronométriers. L’extension de ses affaires l’engage à quitter la Brévine et à s’établir à La Chaux-de-Fonds en 1846, comme fabricant d’horlogerie. C’est alors qu’il fonda la maison qui devait devenir, grâce à la fermeté de sa direction et à un sens remarquable des besoins de l’époque, une des plus grande manufacture d’horlogerie du monde.

Louis Brandt ne se contentait pas de surveiller sa fabrication et de mûrir les projets qui devaient en quelque sorte révolutionner chez nous la fabrication de la montre de précision. Il pressentait sans doute que sa maison aurait à écouler un jour une production infiniment plus importante, et il se tenait sans cesse au courant des besoins du commerce, entrevoyant déjà de nombreux débouchés dans les pays lointains.

Il fréquenta régulièrement les foires de Leipzig, parcourut la France, l’Angleterre, la Hollande, la Scandinavie, l’Italie et nombre d’autres pays. Malheureusement, dès 1862, la maladie l’obligea à limiter sa fiévreuse activité, et cet homme doué d’une extraordinaire puissance de travail et d’une foi éclairée en l’avenir, dut presque cesser son utile labeur dès l’âge de 45 ans.

De bonne heure, il avait eu comme collaborateur ses fils, Louis-Paul et César Brandt, qui s’initièrent sous sa direction expérimentée à tous les secrets du métier et à la pratique commerciale. Les fils de Louis Brandt avaient de qui tenir. Ils développèrent considérablement la maison. A l’époque où ils commencèrent leur activité, les organisations manufacturières avaient déjà supplanté en grande partie l’industrie à domicile et la production en famille. Malheureusement, ce passage des anciens procédés à la fabrication mécanique n’avait pas été toujours très bien dirigé.

Les premières machines-outils permettaient une production relativement considérable pour l’époque, mais elles ne permettaient guère de parvenir à cette interchangeabilité parfaite qui est aujourd’hui la règle absolue dans toutes les grandes fabriques de montres de précision dignes de ce nom. L’on préoccupa bien plus d’augmenter la production que de veiller à la bienfacture. Il en résulta bientôt un avilissement des prix qui vint aggraver encore cette crise de fabrication, car on négligea le choix des matières premières, le soin de la trempe, le finissage consciencieux de toutes les parties et même le réglage.

Ce fut le mérite des frères Louis-Paul et César Brandt de comprendre qu’il y allait de la réputation de l’industrie horlogère et de sa prospérité même de changer radicalement de méthodes. Le mal venait de ce qu’on n’avait pas encore osé faire une adaptation hardie et rationnelle à la fois des nouveaux procédés de mécanique.

Les frères Brandt furent les premiers à introduire en Suisse, sur une grande échelle, la fabrication mécanique par parties brisées, et à l’aide outillage perfectionné. Ainsi, ils réussirent à produire à un prix abordable un calibre uniforme, avec toutes les pièces interchangeables, et à livrer au commerce une montre entièrement fabriquée par des procédés mécaniques et réunissant à la fois toutes les qualités désirables de solidité et de précision. Ce faisant, ils ne fondèrent pas seulement les bases de l’éclatante prospérité de leur maison, mais ils montrèrent la bonne voie à beaucoup d’industriels qui tâtonnaient encore ou s’entêtaient dans des essais infructueux.

C’est en 1879 que les frères Brandt transportèrent leur manufacture à Bienne. La montre « Omega » fut créée en 1894 et remporta un succès retentissant à l’Exposition nationale suisse de Genève, en 1896. L’organe officiel des Chambres de commerce et des industries horlogères suisses, la Fédération horlogère, jugeait en ces termes, qui valent mieux que tous les commentaires, l’apparition de ce nouveau type de montre : « La montre Omega qui, de l’aveu de tous, est un produit supérieur, paraît valoir le double du prix auquel elle est vendue. C’est la seule critique qui en ait été faite dans notre pays horloger. » Et la Fédération horlogère croyait aller très loin dans ses prévisions optimistes en écrivant : « On s’explique l’immense succès de ce produit qui, en deux ans, a trouvé l’écoulement de 360 Pièces par jour et en atteindra bientôt 500, en montres or, argent et métal».

Le journal horloger était encore loin de compte ! La modeste fabrique de la Gurzelen, qui livrait 60 montres par jour en 1894 ce qui était du reste un assez joli chiffre pour l’époque — en livrait 1000 par jour et occupait plus de 2000 ouvriers en 1914, à la veille de l’Exposition nationale suisse, qui fut pour elle l’occasion d’un nouveau triomphe. La direction actuelle a hérité des traditions et des principes qui ont valu jusqu’ici à l’Omega une réputation insurpassable. Pendant la crise partielle du début de la guerre, la grande maison biennoise s’est appliquée, comme nous le verrons ci-après, à profiter de ce moment de répit dans la grande production pour agrandir ses installations et pour les doter de l’outillage le plus moderne et le plus perfectionné. Ainsi, le maintien vigilant des principes si justes qui ont fait la fortune de cette grande marque lui assurent la conservation du rang supérieur qu’elle occupe dans l’industrie horlogère.

La nouvelle fabrique que nous avons eu le plaisir de visiter réalise, comme nous pouvions nous y attendre, ce qu’on fait de mieux à l’heure actuelle dans la construction, l’installation, l’aménagement et l’outillage d’une fabrique d’horlogerie. Nous avons constaté plusieurs Innovations intéressantes, que nous signalerons en passant.

La maison s’est préoccupée avant tout d’obtenir le maximum de lumière, avec le maximum de confort. Cela l’a naturellement amenée à en réduire les proportions au strict minimum dans le sens de la largeur — car il ne s’agissait pas ici de remporter un prix d’architecture, mais bien d’ériger un bâtiment exactement approprié à sa destination industrielle. Nous avons été frappé du soin extrême apporté à tout ce qui concerne les conditions hygiéniques du travail.

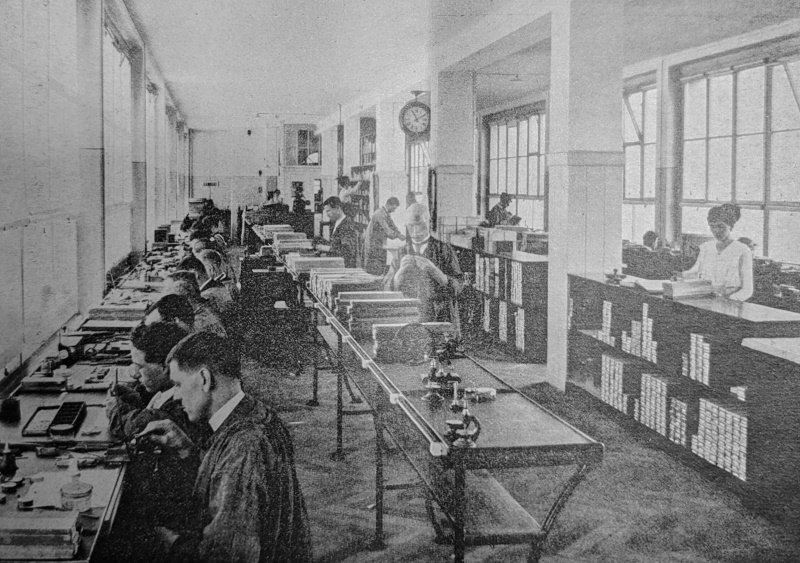

Horloge électrique donnant l’heure exacte à tout le personnel

L’aération a été prévue partout en évitant les courants d’air nuisibles, et les oculistes ont été consultés pour le choix des couleurs les plus reposantes à la vue.

Les travaux ont été commencés le 11 juin 1917. Ils étaient achevés en juillet de l’année suivante. Le bâtiment a une hauteur de 25 mètres, sur 45 de longueur et 8 de largeur, ce qui donne un cubage de 9000 mètres.

Il est composé d’un sous-sol à l’usage de vestiaires, d’un rez-de-chaussée, de quatre étages à l’usage d’ateliers, et enfin d’un cinquième étage destiné au comptoir central de la distribution du travail.

L’usine est destinée exclusivement au remontage et à la terminaison de la montre. Il n’y a pas de transmissions, ni de machines, ce qui permet de supprimer toutes les trépidations et les bruits désagréables aux horlogers remonteurs.

Le nombre d’ouvriers pouvant être occupés dans l’usine est de 600.

Les dimensions intérieures des ateliers sont de 37 mètres de longueur et de 7 mètres 20 de largeur.

Une cage d’escalier se trouve à chaque extrémité des ateliers.

L’accès des vestiaires (qui sont placés dans un local complètement indépendant des ateliers) est procuré par une porte centrale placée au milieu de la longueur du bâtiment.

Le personnel, ayant changé de chaussures et revêtu la blouse de rigueur, gagne les ateliers respectifs par les cages d’escaliers latérales qui restent propres. De ce fait, il y a beaucoup moins de saleté et de poussière dans les ateliers.

Les vestiaires sont remarquablement aménagés. Chaque ouvrier possède une case séparée pour y déposer ses vêtements et chaussures. Il n’y a pas de contact entre les habits. L’eau provenant des parapluies, habits et souliers mouillés est recueillie par des canaux spéciaux. Ces locaux sont très abondamment aérés.

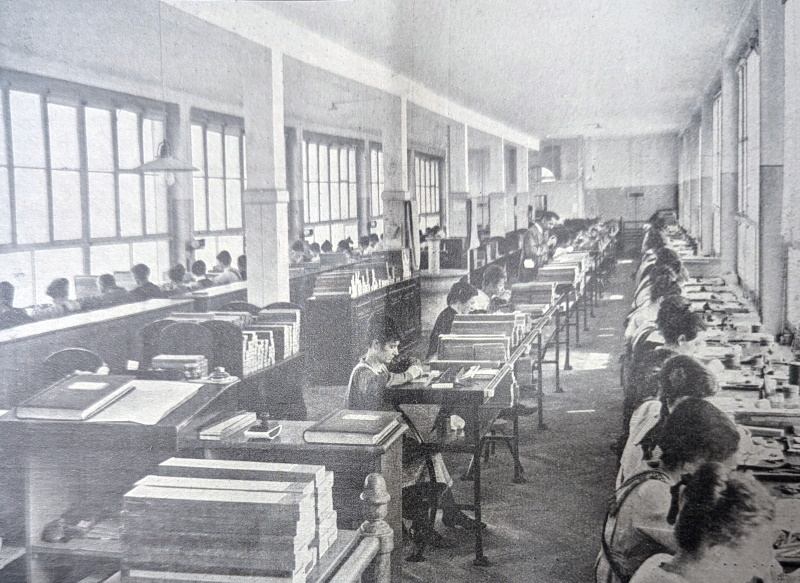

Nous avons été vivement intéressés par l’intelligente distribution des ateliers.

L’ébauche sortant sertie et dorée des vastes ateliers de l’ancienne fabrique, passe au rez-de-chaussée de la nouvelle usine, où l’on procède à l’assemblage des pièces de remontage, de finissage et de mécanisme ; le remontage de l’échappement s’effectue au premier étage; dans les autres étages s’effectuent les parties suivantes : coupage de balanciers, mise en place du spiral, posage du cadran et des aiguilles, retouche de réglage, emboîtage, décottage et terminage de la montre. Un des ateliers est réservé exclusivement au remontage des petites montres.

Au cinquième étage se trouve un local spécial d’où s’effectue chaque jour la distribution du travail dans les divers ateliers. Les cartons de montres se trouvent ainsi centralisés et ne chôment plus dans les ateliers. Le remontage et la terminaison des commissions pressantes sont de ce fait réalisés avec minimum de réclamations auprès du personnel.

Les communications entre les ateliers sont assurées au moyen d’un ascenseur, de deux monte-charges et de deux postes de téléphone. La communication entre la nouvelle usine et les bâtiments des bureaux se fait par un passage souterrain.

Signalons encore quelques caractéristiques intéressantes des ateliers. Le linoléum que l’on plaçait habituellement sur le dallage en béton a été remplacé par du parquet en bois dur posé sur des lambourdes en sapin. Le parquet est beaucoup moins froid, produit moins de poussière et s’use moins rapidement que le linoléum.

Dans l’installation du chauffage central, la circulation de l’eau par thermo-siphon est remplacée par une circulation accélérée au moyen d’une pompe. De ce fait la température désirée dans les ateliers est rapidement obtenue et cette installation réalise une économie appréciable de combustible.

Les installations sanitaires répondent aux règles rigides de l’hygiène. On remarquera, sur l’une des photographies que nous avons prises, les fontaines placées au milieu des ateliers, qui constituent une charmante innovation. Cela met l’eau claire et potable à la disposition immédiate du personnel, tout en donnant une note gaie à ce refuge de labeur silencieux et assidu.

Les installations sont combinées de telle façon qu’aucun fil n’est suspendu dans les ateliers. Il existe deux groupements électriques, soit : ligne normale pour l’utilisation des moteurs pour ascenseurs, quinquets pour horlogers, et ligne de nuit destinée spécialement à l’éclairage des locaux pour le nettoyage et la surveillance de nuit. Pendant l’intervalle de temps où les ateliers sont inoccupés, la ligne normale ne peut pas être utilisée. De ce fait suppression des courts-circuits possibles durant la nuit du fait d’une défectuosité des conduites électriques. Installation spéciale des réchauds électriques pour acheveurs d’échappements.

Installation spéciale pour les compteurs à seconde utilisés pour le réglage des montres. Le mécanisme employé fait fonctionner de grands cadrans horaires à double faces fixés au centre des ateliers et commande le déclanchement des signaux pour la durée de travail. La fabrique fournit à chaque ouvrier un étau spécial qui peut être déplacé le long de l’établi sans gâter la liste en bois dur qui forme face.

Le linoléum que l’on plaçait généralement sur les établis a été remplacé par du carton de bois verni en vert. La couleur adoptée a été prescrite par un spécialiste après divers essais.

Les fenêtres ont donné lieu à des études et des essais pour réaliser le modèle adopté. Le vitrage arrive à fleur de l’établi. La partie de la fenêtre est fixe, pour empêcher les courants d’air sur les mains et le visage des ouvriers. Les parties supérieures des fenêtres sont ouvrantes et assurent une aération facile et abondante des locaux. Les montants en bois ont été réduits au strict minimum. La longueur de portée d’une fenêtre est de 4 mètres 60 et la clarté obtenue dans les ateliers est très satisfaisante.

Les stores peuvent être réglés par chaque ouvrier suivant son désir.

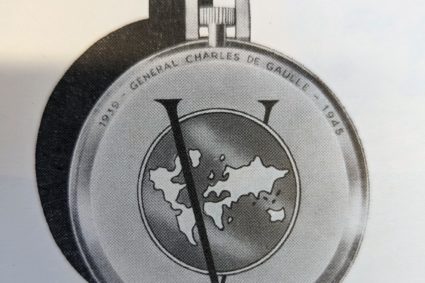

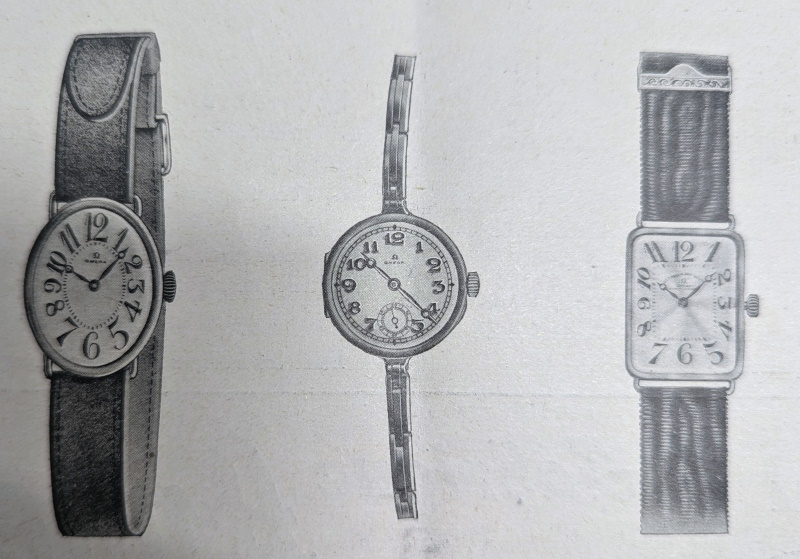

Les reproductions ci-dessus nous font voir quelques modèles des derniers calibres que la fabrique vient de mettre au point, calibres qui par leur marche parfaite et leur solidité, la variété, l’élégance et le fini des modèles rencontrent aussi bien dans les milieux horlogers qu’auprès des particuliers le meilleur accueil. Malgré les difficultés techniques que présente la fabrication des mouvements de précision petits ou extra-plats, la fabrique « Omega » est arrivée à livrer ceux-ci avec une sûreté de marche absolue.

Ajoutons que la S. A. Louis Brandt et frère a également fait construire récemment un bâtiment important à Genève, en vue d’augmenter encore sa production, laquelle, malgré les perfectionnements les plus modernes apportés dans tous les domaines de sa fabrication, n’arrive pas encore à répondre aux demandes considérables qui parviennent de tous les points du globe.

Par ce qui précède, on peut se rendre compte que la direction des usines de la Gurzelen n’a rien négligé pour assurer à son personnel le maximum de confort et pour lui permettre de travailler dans les meilleures conditions possibles à la confection de cette montre « Omega » qui est et demeurera une des gloires de notre industrie suisse.

P-H. Cattin

article paru en 1919 dans la Revue Internationale de l’Horlogerie et des branches annexes