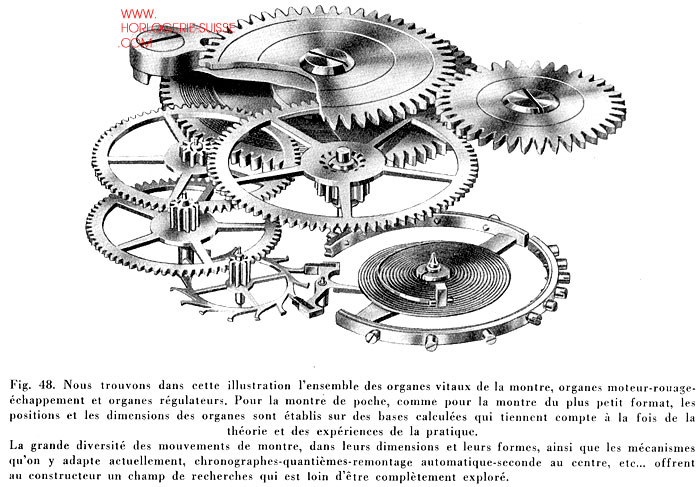

Engrenages, roues et pignons

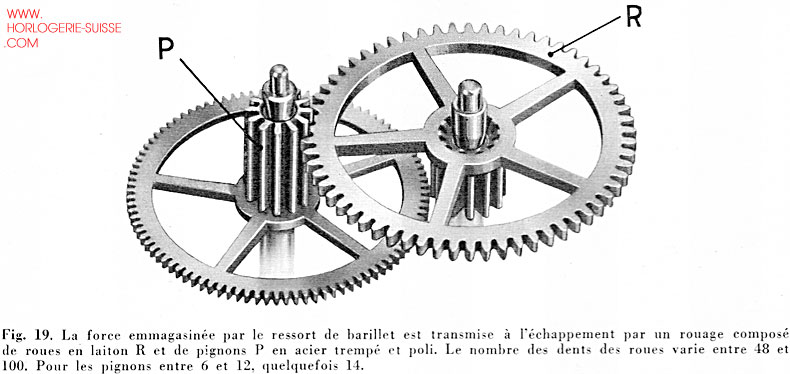

Pour transmettre la force emmagasinée dans le barillet aux différents organes de la montre, on utilise des roues et des pignons (fig. 19). En horlogerie, les roues sont en laiton, leur nombre de dents varie entre 48 et 100.

Les roues engrènent avec les pignons, fabriqués en acier. Les pignons ont généralement 6, 8, 10, 12 et quelquefois 14 dents.

Presque toutes les machines comportent des roues et des pignons et l’invention des engrenages se perd dans la nuit des temps. On est très peu renseigné sur les bases de construction des engrenages primitifs. En horlogerie, jusqu’au milieu du XVIIIe siècle, il n’existait pas de bases scientifiques pour fixer la forme des dentures. Les roues et les pignons étaient fendus sur des machines très primitives, puis les dents terminées à la lime.

Les praticiens, guidés par l’expérience, cherchaient par tâtonnements les formes de dents les plus avantageuses pour une bonne transmission de la force. Un engrenage réussi était ensuite plus ou moins bien copié, mais le résultat final était plus que médiocre. Il fallait des poids énormes pour actionner les pendules et les engrenages des montres étaient les causes d’arrêts les plus nombreuses.

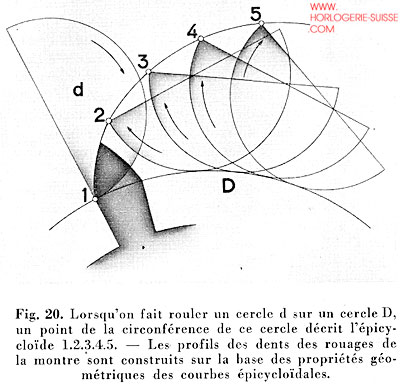

Des savants et des mathématiciens découvrirent les bases de construction géométriques des profils des dents. En horlogerie, presque tous les profils des dentures sont établis sur les propriétés des courbes cycloïdales. Lorsque, fig. 20, on fait rouler un cercle d sur un cercle D, un point de la circonférence de ce cercle 1 décrit une courbe 1, 2, 3, 4, 5 appelée épicycloïde.

Théoriquement, les profils des dents des roues de la montre sont une portion d’épicycloïde. Sans les effets du frottement, ces profils seraient parfaits. Malheureusement, le frottement varie pendant la rotation de la roue et les constructeurs s’ingénient à corriger la forme des profils pour parvenir à une transmission de la force aussi régulière que possible. Le problème est très difficile à résoudre, car les instruments d’analyse que nous possédons aujourd’hui permettent d’affirmer qu’il suffit d’écarts de l’ordre du centième de millimètre pour changer complètement les conditions de l’engrènement.

De tous les éléments de la montre, les engrenages sont ceux qui demandent le plus de précision. On a fait de très grands progrès dans ce domaine en perfectionnant la fabrication des fraises à tailler et, surtout, en assurant à tous les mobiles une position invariable, très précise, dans la montre. Il est très rare aujourd’hui, dans une montre de fabrication suisse, de constater un arrêt dû aux engrenages. Cette fabrication est très difficile surtout à cause des dimensions minuscules des roues et des pignons. On fabrique actuellement en série des pignons de 6 ailes qui mesurent moins de 0,5 mm de diamètre. L’épaisseur des dents est de 7 à 8 centièmes de millimètre.

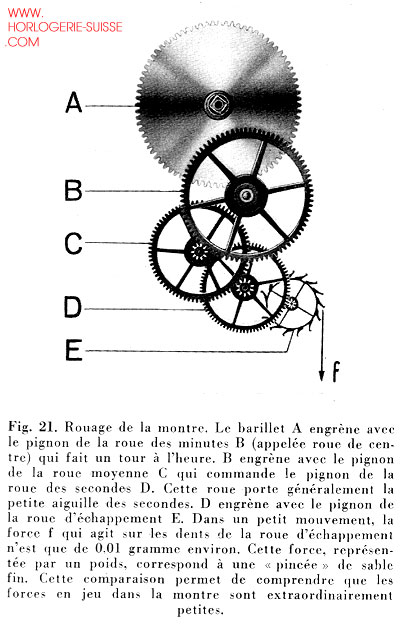

Ainsi que l’explique la fig. 21, la force f qui agit sur les dents de la roue d’échappement est de l’ordre du centième de gramme dans une petite montre-bracelet. Un grain de poussière, un minime défaut de fabrication suffisent pour provoquer un arrêt de la montre. Les forces en jeu dans la montre sont si petites que le problème des engrenages s’est posé immédiatement aux horlogers de façon très spéciale comme un des plus importants et des plus difficiles à résoudre. En plus de la question des profils des dentures, il s’agit de réduire, dans la mesure du possible, le frottement des pivots dans les trous des platines et des ponts.

Pierres et pivots

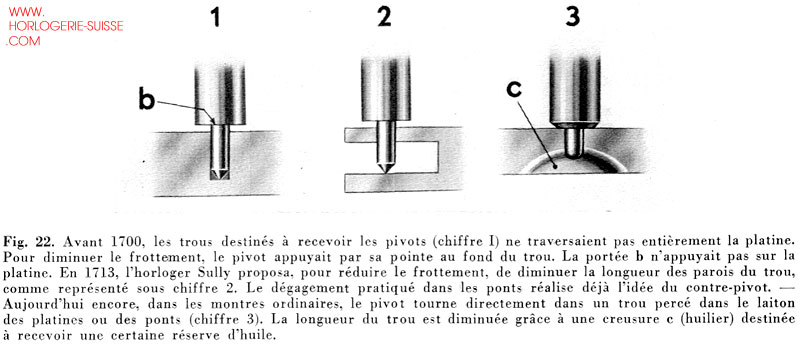

Dans les premières montres de poche, fig. 22, chiffre 1, le pivot appuyait, par sa pointe seulement, contre le fond du trou pratiqué directement dans le laiton. On évitait ainsi que la portée b du pivot frotte sur le laiton. En 1713, l’horloger français Sully propose, pour diminuer les frottements, de réduire la longueur du trou en pratiquant une entaille, comme représenté sous chiffre 2. Le pivot appuie par la pointe et latéralement, sur une portion réduite du trou. Ce dispositif réalise déjà l’idée moderne du contre-pivot, utilisé pour les organes délicats, axe de balancier, ancre, roue d’échappement.

Sous chiffre 3, le pivot tourne dans un trou percé dans le laiton. La portée du pivot appuie contre le laiton. Le trou est diminué de longueur grâce à une petite creusure, l’huilier c qui joue le rôle de réservoir pour le lubrifiant. Un pivot bien poli tournant dans un trou en laiton durci et poli peut donner de bons résultats. Ce procédé est appliqué aujourd’hui encore dans les montres ordinaires, mais malheureusement le trou dans le laiton n’est ni durci, ni poli, très souvent directement percé avec un poinçon. Seule une basse qualité de montre peut s’accommoder d’une fabrication aussi sommaire.

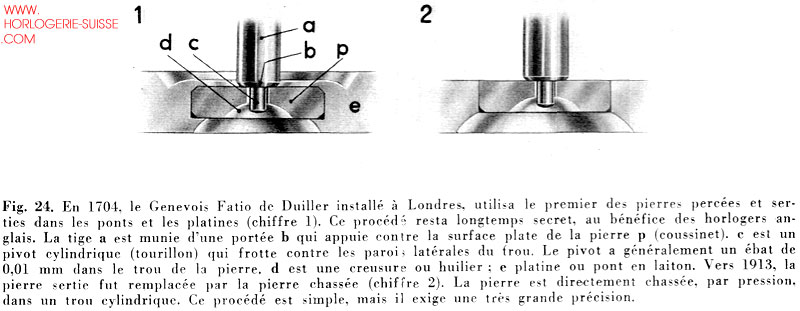

Pendant tout le XVIIe siècle, on ne fit guère mieux. En 1704, Fatio de Duiller, bourgeois de Genève, fixé à Londres, inventa l’art de percer les pierres. Le procédé fut longtemps gardé secret par les Anglais. A cette époque, on construisait encore des montres avec une seule aiguille, celle des heures. A titre de curiosité, notons qu’en 1671, avant l’application du spiral au balancier, les montres étaient souvent réglées à 1 heure près en 24 heures.

Le corindon est le minéral le plus utilisé en horlogerie. C’est le corps le plus dur après le diamant. Il existe une grande variété de corindons qui se distinguent par leur coloration. Le corindon rouge s’appelle le rubis, le corindon bleu est le saphir. Les plus belles de ces pierres précieuses sont réservées aux bijoux. On utilise une troisième sorte de pierre, le grenat qui est de composition très différente.

En 1837 déjà, on chercha à fabriquer artificiellement du rubis, mais le problème ne fut résolu qu’en 1891, par Frémy, membre de l’Institut de France. Depuis 1902, le rubis fabriqué, ou rubis scientifique, est utilisé en horlogerie, de préférence au rubis naturel, au saphir ou au grenat, grâce à des qualités nettement supérieures. La première qualité d’une bonne pierre est la dureté, puis vient la faculté de polissage qui réduit le frottement au minimum possible. Sous ce rapport le rubis scientifique est très supérieur au rubis naturel. Les parties frottantes de la pierre doivent être bien polies et sans fissure.

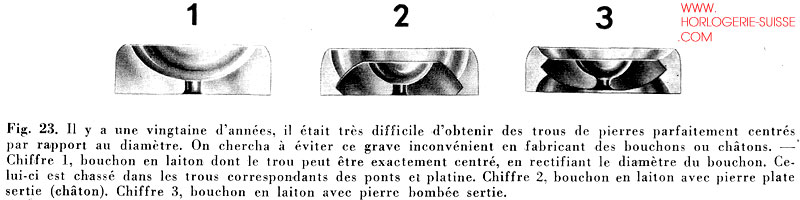

Pendant longtemps, la pierre présenta un gros défaut de fabrication. Il était très difficile d’obtenir des pierres dont le trou était parfaitement centré par rapport au diamètre extérieur.

Vers 1921, on fabriqua des bouchons en laiton, fig. 23, chiffre 1. Afin d’obtenir un trou exactement centré, le diamètre extérieur du bouchon était rectifié au moyen d’une étampe, ou par tournage, en guidant l’outil par le trou. Ce système de bouchons est intéressant pour les pendules, car il facilite le rhabillage, lorsqu’un trou est ovalisé par usure. On utilise aussi, mais beaucoup moins actuellement, des bouchons empierrés ou châtons, chiffres 2 et 3. La pierre est sertie dans un bouchon de laiton et on rectifie le diamètre extérieur de la même façon, en centrant le bouchon par le trou de la pierre.

En 1922, un nouveau procédé révolutionna la technique de la fabrication. La fig. 24 montre en quoi consiste cette innovation. Au lieu de sertir la pierre, directement dans les ponts ou les platines, chiffre 1, la pierre est directement chassée à force dans un trou, chiffre 2.

On ne peut guère concevoir un procédé plus simple et le profane sera tenté de penser que cette idée aurait dû germer plus vite, car l’opération du sertissage est relativement compliquée et ne garantit jamais que la pierre est toujours rigoureusement à la même place, d’un mouvement à un autre. Cependant, pour chasser directement une pierre dans un trou, il fallait d’abord que le trou de la pierre soit parfaitement au centre de la pierre.

Les fabricants de pierres ont fait un gros effort et y sont parvenus. La pierre chassée demande encore que le diamètre extérieur soit exact à quelques millièmes de millimètre près, car une pierre trop grande risque de casser, tandis qu’une pierre trop petite ne tient pas dans son logement. Les difficultés furent nombreuses au début, mais elles furent surmontées et, actuellement, la pierre chassée a presque complètement fait disparaître l’opération du sertissage, qui occupait de nombreux ouvriers spécialisés.

La pierre chassée présente encore un autre avantage.

Les trous destinés à recevoir les pierres sont relativement grands ce qui permet de les découper avec des étampes, puis de les rectifier, ensemble, d’une seule opération. Ce procédé exige des outillages très précis et coûteux qu’on n’aurait jamais pu réaliser sans perfectionner les procédés de fabrication. Aujourd’hui, le constructeur horloger ne travaille plus au centième de millimètre. Le millième est devenu une dimension pratique, utilisée et contrôlée par des instruments de mesure également d’une conception nouvelle.

C’est grâce à ces procédés nouveaux, sommairement décrits dans ce chapitre, que la fabrication des petites montres, en grande quantité, a pu être réalisée. La précision d’une petite montre moderne, bien faite, est actuellement équivalente à celle d’une montre de poche.

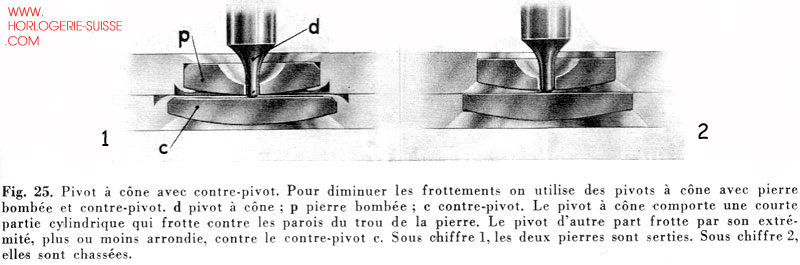

Nous avons vu, fig. 24, que dans les pivots droits, la portée appuie contre la face de la pierre. C’est une augmentation du frottement non négligeable, mais qu’on peut admettre pour les mobiles du rouage. Pour les pivots de l’échappement et principalement du balancier, il est nécessaire d’utiliser deux pierres. La pierre proprement dite p, fig. 25, maintient le pivot latéralement dans un trou dont la longueur est à peu près égale au diamètre. Ce trou peut être droit ou légèrement bombé pour diminuer encore le frottement. Le trou bombé est dit « olivé ».

La seconde pierre c, non percée, est plate et s’appelle le contre-pivot. L’extrémité arrondie du pivot appuie contre la face plate du contre-pivot.

Un espace de quelques centièmes de millimètre sépare les deux pierres. La partie cylindrique du pivot est prolongée par une partie conique d. On n’a pas trouvé de meilleure solution pour faire tourner un pivot avec le minimum de frottement.

Dans les petits mouvements, les dimensions des pierres et des pivots sont minuscules, une erreur de quelques centièmes de millimètre suffit pour provoquer une mauvaise marche de la montre ou même l’arrêt.

La fig. 26 montre sous chiffre 1 un trou de pierre trop court. D’autre part, l’axe a un ébat de hauteur trop grand entre les deux contre-pivots. Suivant la position de la montre, l’extrémité du pivot peut sortir du trou de la pierre et frotter contre les arêtes de l’huilier.

Sous chiffre 2, le défaut est contraire : l’espace entre la pierre et le contre-pivot est trop grand et la partie conique du pivot trop courte. Le cône frotte contre l’arête de l’huilier. De tels défauts n’échappent jamais à l’œil exercé du bon horloger, mais ils passent souvent inaperçus chez un ouvrier qui se contente d’un examen superficiel de la montre.

On diminue fortement le frottement des pivots et l’usure en introduisant un lubrifiant entre le pivot et la pierre.

Cette opération peut paraître fort simple au profane. Elle est pourtant une des plus compliquées en horlogerie. Les physiciens et les chimistes l’ont étudiée et les solutions actuelles sont, sinon parfaites, du moins excellentes. A une condition cependant. II ne faut pas demander à une montre des choses impossibles.

On trouve, par exemple, difficilement un lubrifiant qui conserve ses qualités à des températures extrêmes de + 50° et — 20°. Pour l’usage courant, on admet comme températures limites 0° et 30° environ ou 2° et 32°. Les huiles peuvent être groupées en deux grandes classes : les huiles grasses, d’origine végétale ou animale ; huile d’olive, de colza, de pied de boeuf, de lard, de poisson qui sont onctueuses, excellentes comme lubrifiant mais qui ont le gros inconvénient de s’altérer facilement au contact de l’air et de s’épaissir avec le temps ; les huiles minérales qui proviennent du pétrole : huile de paraffine, de vaseline sont plus stables mais, malheureusement, sous l’action de la chaleur, elles ont tendance à s’étaler et à s’évaporer. Le grand art du chimiste est de combiner ces deux sortes d’huiles. En horlogerie, on utilise l’huile la plus fluide là où de faibles forces pressent les pivots contre les trous de pierre et là où les rotations sont rapides, c’est-à-dire pour les derniers mobiles, ceux de l’échappement et le balancier.

Dans les petits mouvements, l’étalement des huiles est dangereux, du fait que les dimensions des pierres sont très petites. Dès que l’huile quitte la pierre, elle rencontre des joints, des fissures et disparaît rapidement dans ces fissures qui opèrent une véritable succion de l’huile. On peut éviter l’étalement en enduisant la pierre avec un produit spécial appelé épilame. Mais encore faut-il que ce produit soit de bonne qualité et que celui qui l’utilise connaisse la façon de le poser.

Huiler une montre est aussi un art qui n’est pas à la portée du premier horloger venu.

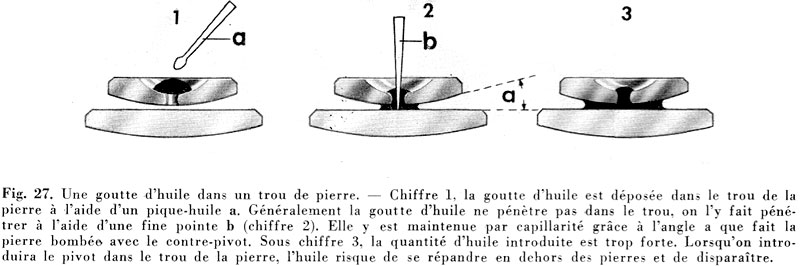

La fig. 27 montre comment se comporte une goutte d’huile sur une pierre avec contre-pivot.

Chiffre 1. La goutte d’huile est posée dans l’huilier avec un outil a appelé pique-huile. Généralement, la goutte d’huile ne pénètre pas dans le trou de la pierre. Pour la faire pénétrer, chiffre 2, il faut l’y aider au moyen d’une fine pointe b. Sous l’effet de la capillarité, la goutte d’huile a tendance à se concentrer dans les angles aigus.

On voit ici que l’angle a que fait la partie bombée de la pierre avec la surface plate du contre-pivot retient l’huile dans le trou de la pierre. L’angle a, nommé angle de capillarité, est nécessaire. Si la pierre du balancier était plate, cet angle n’existerait pas et l’huile ne serait pas retenue dans le trou de pierre.

Le dosage de la quantité d’huile est très important. Si, comme représentée sous chiffre 3, la quantité d’huile est trop grande, celle-ci a tendance à se répandre et à s’étaler. Dès que l’huile se répand en dehors des pierres, elle disparaît promptement. Actuellement, on construit des pique-huile qui permettent de doser exactement la quantité d’huile nécessaire.

Dans une montre bien construite, on cherche toujours à utiliser des pierres aussi grandes que possible car il est évident qu’une petite pierre retient moins bien l’huile qu’une grande pierre. Les amortisseurs de chocs Lorsqu’une montre subit un choc violent, ce sont généralement les pivots du balancier qui sont endommagés : ils se plient ou cassent. Dans les deux cas, la montre est hors d’usage. Les Américains ont cherché les premiers à réaliser des dispositifs pour protéger les pivots des montres de poche contre ce risque. Mais c’est la technique suisse qui a réalisé et mis au point les dispositifs utilisés actuellement dans la montre-bracelet.

Pour protéger les pivots du balancier, il faut que les pierres soient logées dans des supports élastiques. Ces supports doivent se déplacer au moment du choc, puis reprendre leur position initiale. Le problème est difficile à résoudre dans une montre-bracelet car il s’agit d’organes minuscules dont la fabrication demande une précision parfaite. En Suisse, surtout depuis 1930, il a été pris de nombreux brevets de dispositifs amortisseurs de chocs. Parmi les 150 brevets déposés à ce jour, bien peu ont résisté à l’épreuve du temps. Nous nous limiterons à la description de deux systèmes d’amortisseurs qui représentent deux conceptions différentes, mais qui, bien exécutées, donnent des résultats tout à fait satisfaisants.

Dans le dispositif représenté par la fig. 28, la pierre du balancier, ainsi que le contre-pivot sont logés dans un support cylindrique qui appuie par une partie conique b contre l’arête a d’une noyure circulaire du support fixe. La pierre appuie encore contre le fond h de la même noyure. Le ressort e qui appuie contre la face arrondie du contre-pivot maintient le tout dans la position de la fig. 28.

Si, fig. 29, la montre reçoit un choc axial, dans le sens de la flèche, le bout du pivot transmet ce choc au contre-pivot qui cède. Les deux pierres et le support b se déplacent axialement jusqu’au moment où la portée de la tige c de l’axe vient appuyer contre la portée d du support fixe. Le choc a donc été absorbé par le ressort e et, aussitôt après, les organes reprennent leur position initiale, grâce aux inclinés a et b qui servent de guide.

Si, fig. 30, la montre reçoit un choc latéral, dans de sens de la flèche, les deux pierres et le support b se déplacent latéralement et axialement, comme représenté, jusqu’au moment où le tigeron f de l’axe vient buter contre la paroi g du trou du support fixe. Le ressort e ramène ensuite les organes dans la position de la fig. 28.

Ce dispositif est appliqué aux deux pivots de l’axe du balancier et les constructeurs se sont ingéniés à simplifier le montage et le démontage de tous les organes, en veillant à ce que la pose de la goutte d’huile dans les pierres soit aussi facilitée. Dans ce dispositif, les deux pierres sont guidées par une surface plate et deux arêtes coniques, sous l’action d’un ressort unique.

La fig. 31 montre une conception différente. Ici la pierre b est fixée au centre d’un ressort a. La forme de ce ressort est visible dans la fig. 32. Lorsque le pivot reçoit un choc latéral, la pierre se déplace jusqu’au moment où le tigeron f vient buter contre les parois g du support fixe. Le ressort ramène la pierre dans sa position initiale, aussitôt après le choc. Pour amortir les chocs axiaux, la pierre contre-pivot est portée par une bague circulaire h et elle est soumise à l’action du ressort e.

Lors d’un choc axial, le bout du pivot repousse le contre-pivot et la bague h jusqu’au moment où le plateau c vient appuyer contre la portée fixe d.

On admet qu’un bon dispositif amortisseur de choc doit protéger la montre contre une chute de 80 centimètres environ de hauteur, sur du bois dur, dans n’importe quelle position. Il n’est pas inutile de rappeler que ces dispositifs sont adaptés à la montre pour éviter les suites toujours fâcheuses, de rupture accidentelle des pivots, nous disons bien accidentelle, car c’est faire une mauvaise réclame à une montre que de la soumettre intentionnellement à des chutes ou à des chocs excessifs. La montre est une petite mécanique délicate et précise qui, malgré tous les dispositifs protecteurs dont on la munit, doit être traitée avec ménagement.