L’échappement et l’organe régulateur

L’échappement et l’organe régulateur sont les deux éléments de la montre dont dépend, dans la plus grande mesure, la précision de la marche. Il est difficile de décrire un échappement sans dire quelques mots de l’organe régulateur.

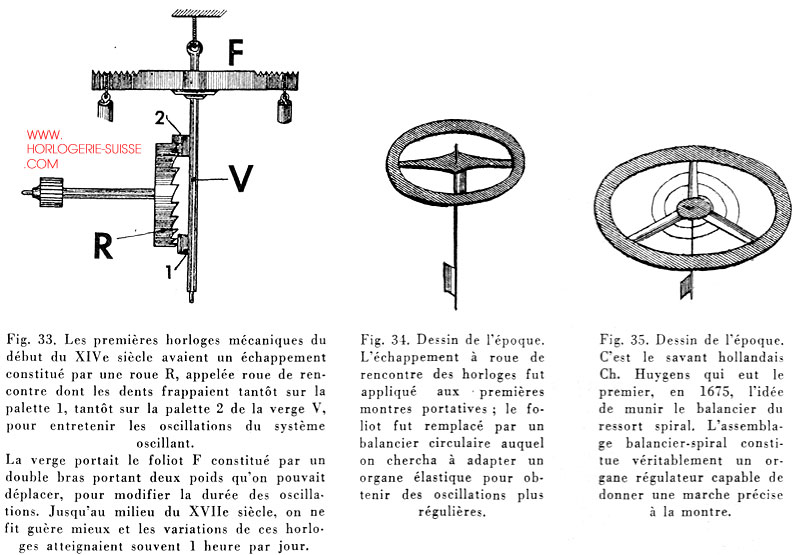

Le premier échappement utilisé dans la montre fut l’échappement à roue de rencontre utilisé au début du XIVe siècle, dans les premières horloges mécaniques. Nous ne nous attarderons pas à une description détaillée de cet échappement, très médiocre, et qui resta cependant, pendant plusieurs siècles, appliqué à la presque totalité des horloges de gros volume.

Ce type d’échappement comporte (fig. 33) la roue de rencontre R dont les dents agissent sur les palettes 1 et 2 de la verge V. La verge porte une sorte de volant à deux bras munis de poids qui peuvent être déplacés pour régler la marche et qu’on appelait le foliot.

Pour faire osciller le foliot et entretenir ses oscillations, les dents de la roue de rencontre frappent, tantôt sur une palette, tantôt sur l’autre, sous l’action du rouage, commandé par le poids ou le ressort moteur. Pendant les oscillations du foliot, les palettes laissent échapper une à une les dents de la roue de rencontre, et le rouage tourne à l’allure imposée par les oscillations du foliot.

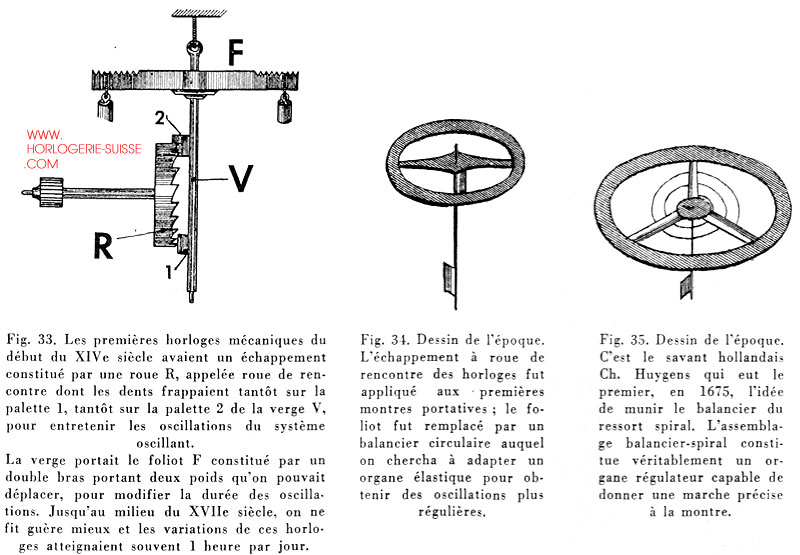

Le foliot était suspendu par un fil attaché à la partie supérieure de la verge, tandis que la partie inférieure était munie d’un pivot. L’inventeur de ce dispositif, qui peut être considéré comme l’ancêtre de tous les systèmes d’échappements, est inconnu. Ce système fut appliqué presque sans changement aux premières montres ou horloges portatives, mais le foliot était remplacé (fig. 34), par un balancier circulaire.

On reconnut bien vite que le balancier, à lui seul, était bien incapable d’osciller avec l’ampleur désirée, pour assurer une marche quelque peu précise. Il manquait au balancier les réactions d’un organe élastique. On fixa d’abord sur le balancier une soie de porc qui butait élastiquement contre deux plots fixes du support. Il y avait déjà amélioration. On attacha ensuite le balancier à un ressort en forme de serpentin, mais ce fut le savant hollandais Christian Huygens qui trouva la solution définitive, utilisée aujourd’hui encore, en donnant au ressort la forme d’une spirale (fig. 35), attachée par son centre à l’axe du balancier et par son autre extrémité à un support fixe. Cette remarquable invention fut faite en 1675 et c’est à partir de cette date que la montre devint un instrument précis.

L’organe réglant de la montre était réalisé sous la forme du système oscillant balancier-spiral.

Expliquons en quelques mots le mécansime de l’oscillation

Lorsqu’un balancier muni de son spiral est à l’état de repos, c’est-à-dire le spiral étant désarmé, le système est en équilibre, on dit que le balancier est au point mort. Si on écarte le balancier d’un certain angle et qu’on le libère, il oscille dans un sens en passant par le point mort.

Cette course du balancier dans un sens est une alternance. Le balancier fait ensuite la même course dans l’autre sens. C’est une nouvelle alternance. Deux alternances font une oscillation.

A l’état libre, sans échappement, le balancier d’une montre bien faite oscille pendant quelques minutes.

On remarque que les angles dont le balancier s’écarte, depuis le point mort diminuent graduellement. On dit que les amplitudes diminuent. La diminution des amplitudes provient de la résistance de l’air qui s’exerce sur le balancier ; elle provient aussi du frottement des pivots dans les trous de pierres.

C’est la raison pour laquelle on cherche à faire les pivots du balancier aussi petits que possible et qu’on soigne tout particulièrement la qualité, le polissage des pierres et qu’on utilise l’huile la meilleure, celle qui reste fluide et onctueuse le plus longtemps.

On peut comparer les oscillations bien connues du pendule avec celles du balancier de la montre. Dans le pendule, c’est la longueur du pendule qui fixe la durée de l’alternance et c’est l’action de la pesanteur qui est en jeu.

Dans le couple balancier-spiral, c’est principalement la longueur du spiral, le poids et le diamètre du balancier qui font varier la durée des alternances. Dans une montre de poche, un allongement du spiral de 0,10 mm provoque un retard de la marche de 10 secondes par jour environ, tandis que dans une petite montre, l’influence est plus grande, environ 25 secondes de retard.

Dans la plupart des montres, le balancier et son spiral sont construits pour faire 18 000 alternances par heure. Comme il y 3600 secondes en une heure, le balancier fait donc : 18000/3600 = 5 alternances par seconde.

Le rôle de l’échappement est d’entretenir les oscillations du balancier avec une amplitude aussi grande que possible. Dans ce but, l’échappement donne à chaque alternance une impulsion au balancier. Le « tic tac » de la montre n’est pas autre chose que le bruit produit par l’échappement, chaque fois qu’il donne une impulsion au balancier. Mais l’échappement a encore un autre but : à chaque alternance, il laisse « échapper » une dent de la roue d’échappement. Le rouage de la montre tourne ainsi, par saccades, au rythme que lui impose le couple balancier-spiral.

Le constructeur calcule le rouage de la montre de façon que les mobiles qui portent les aiguilles d’heures, minutes et secondes tournent à la vitesse convenable.

C’est probablement dans les systèmes d’échappements que les horlogers ont montré le plus d’ingéniosité. La littérature horlogère fourmille de descriptions de ces mécanismes appliqués d’abord aux pendules, puis transformés et perfectionnés, pour être appliqués à la montre. De toutes ces recherches, il subsiste pourtant très peu de systèmes qui ont résisté à l’épreuve de l’expérience. Si nous faisons abstraction de quelques échappements spéciaux, rarement utilisés, on, peut compter en tout trois échappements utilisés aujourd’hui dans la fabrication de la montre normale.

Par ordre d’ancienneté citons l’échappement à cylindre (1725), l’échappement à ancre suisse (1753) et l’échappement à chevilles (1798).

L’échappement à cylindre (fig. 36), a été inventé par l’horloger anglais Georges Graham. Il succéda à l’échappement à roue de rencontre et représenta, à cette époque, un très gros perfectionnement.

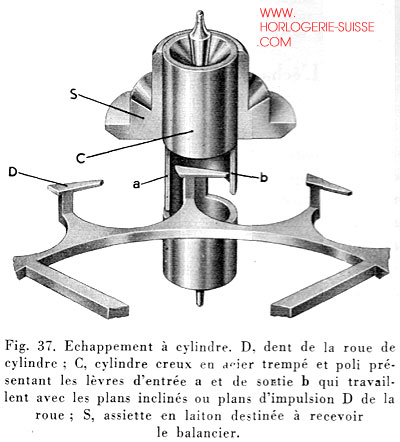

La qualité première de cet échappement est sa simplicité. Il comporte (fig. 37), un cylindre creux C en acier poli muni de pivots à ses deux extrémités. Le cylindre porte une assiette en laiton S sur laquelle est rivé le balancier, également en laiton, avec trois bras.

Le cylindre est entaillé de façon à présenter deux lèvres a et b qui travaillent avec les dents D de la roue de cylindre.

Cet échappement s’use assez rapidement et il a un défaut. Pendant une bonne partie de l’oscillation du balancier, les dents de la roue continuent à frotter contre la paroi intérieure puis contre la paroi extérieure du cylindre. On dit que l’échappement est à repos frottant. On dit au contraire que l’échappement est libre, lorsque les oscillations du balancier, après les impulsions reçues, s’opèrent librement, sans frotter contre un organe quelconque. On conçoit facilement que ce frottement est une perte de force et une cause d’usure.

Malheureusement, et ceci est presque une règle générale, les premiers échappements à cylindre furent exécutés très grossièrement. La roue en laiton était lourde, les pivots trop gros, le balancier trop léger.

Plus tard on le fabriqua beaucoup mieux, avec une roue en acier trempé légère, des cylindres bien polis et cet échappement connut une vogue extraordinaire. Il fut supplanté par l’échappement libre à ancre réalisé par Thomas Mudge, mais déjà appliqué, sous d’autres formes, aux pendules.

Il y a plusieurs types d’échappements à ancre, mais le plus répandu reste

L’échappement à ancre Suisse

représenté par la fig. 40. Ce type d’échappement est connu des horlogers du monde entier et on peut affirmer, sans crainte de fausses prophéties, qu’on trouvera difficilement un système mécanique meilleur, sous le rapport de la simplicité et de la sûreté des fonctions. L’échappement à ancre suisse a fait ses preuves dans les montres de tout format et pour les chronomètres les plus précis.

Il se peut que l’avenir apporte de profondes modifications dans la conception que nous avons aujourd’hui des horloges mécaniques. L’avenir, dans ce domaine, est peut-être orienté vers des conceptions « électriques ».

Pour la montre, si elle doit continuer à montrer l’heure, la minute et la seconde avec des aiguilles, on conçoit difficilement autre chose que le mécanisme moderne de nos montres, cependant toujours perfectible.

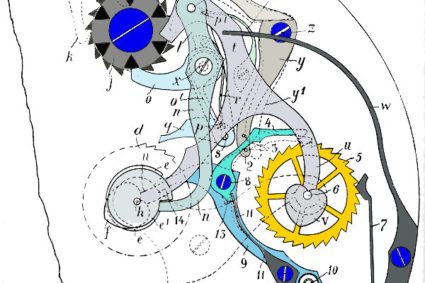

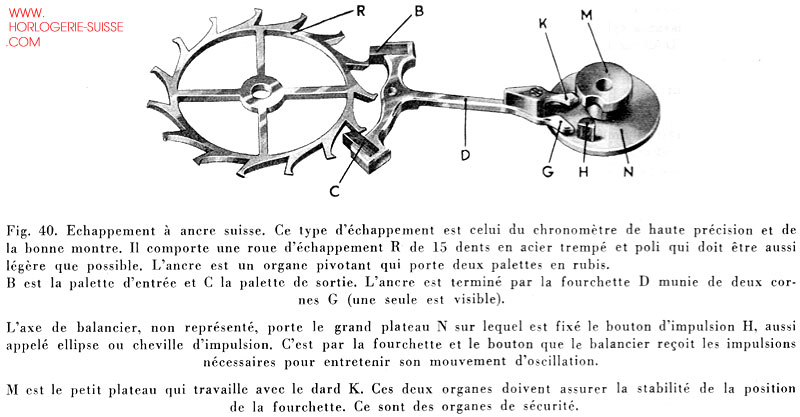

L’échappement à ancre comporte une roue d’échappement R de 15 dents en acier trempé dont toutes les parties actives sont soigneusement rectifiées et polies. Cette roue doit être très légère. Dans les qualités supérieures, la roue est « creusée » intérieurement pour diminuer son poids.

L’ancre est un organe pivotant qui porte deux palettes en rubis B et C. L’ancre est prolongé par la fourchette D munie de deux cornes G qui travaillent avec une cheville en rubis H, portée par le plateau N fixé sur l’axe du balancier, non représenté.

C’est par l’action de la fourchette sur la cheville que l’échappement donne, à chaque alternance, une impulsion au balancier.

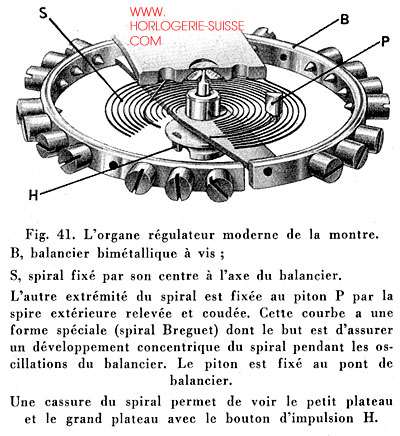

La figure 41 montre le balancier de la montre moderne avec son axe et le spiral. La cheville du plateau est également visible, grâce à une coupure faite dans le spiral.

Toutes les parties frottantes, dents de la roue et palettes, fourchette et cheville de plateau sont réalisées entre des surfaces d’acier trempé et polies et des rubis dont les parties actives sont également polies.

En suivant la description des principales fonctions de cet échappement, on constate qu’il réalise dans les meilleures conditions mécaniques possibles, la transmission de la force du rouage de la montre à l’organe régulateur.

Les principes de construction de l’échappement à ancre suisse sont inchangés depuis plus d’un demi-siècle. On a surtout perfectionné les procédés de fabrication en poussant aussi loin qu’il est possible la réalisation d’organes interchangeables, dans leurs dimensions et leurs fonctions. Si, pour des raisons commerciales, la fabrication de montres dites « bon marché » se justifie, on devrait cependant souhaiter que toutes les montres soient munies de l’échappement à ancre, avec palettes en rubis, car c’est bien l’unique échappement qui permette d’associer la précision et la stabilité de la marche avec le maximum de durée de fonctionnement sans nettoyage

L’échappement ROSKOPF

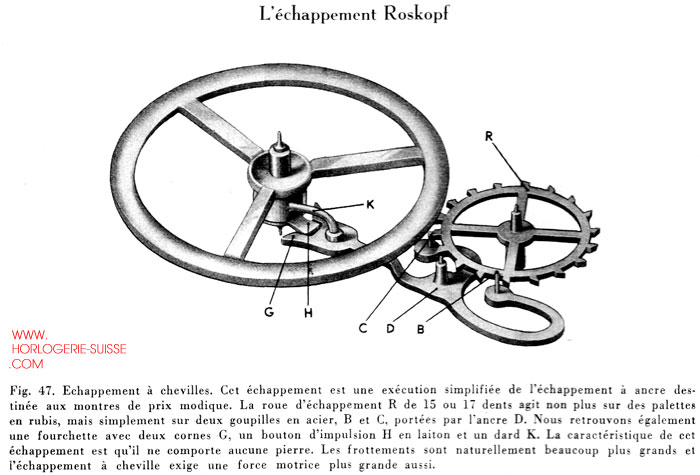

En 1798, un horloger bisontin, L. Perron, imagina un échappement dont les fonctions sont à peu près les mêmes que celles de l’échappement à ancre (fig. 47), mais les palettes en rubis sont remplacées, pour des raisons d’économie, par des goupilles en acier. Ce type d’échappement fut choisi par G. F. Roskopf, en 1867, pour la fabrication de sa montre bon marché, qui fit sensation à l’époque. Cette montre apportait, au point de vue construction, des simplifications intéressantes et elle était très robuste. On fabrique toujours des montres de ce genre et le type d’échappement de L. Perron, baptisé échappement à chevilles ou échappement Roskopf est toujours très répandu et appliqué également aux petits mouvements.

La figure 47 montre une vue d’ensemble de l’échappement à chevilles avec son balancier.

Il est caractérisé par l’absence complète de pierres. Les dents des roues d’échappement en acier agissent contre deux goupilles cylindriques en acier. La fourchette donne les impulsions au balancier en agissant contre un doigt en laiton. Il est évident qu’à conditions égales, cet échappement exige davantage de force que l’échappement à palettes en rubis. C’est précisément pour cette raison que Roskopf avait prévu une construction qui permettait de loger un grand barillet dans le mouvement. On peut rappeler ici l’adage bien connu : une place pour chaque chose, et chaque chose à sa place. L’échappement à chevilles a sa place dans la montre de fabrication simplifiée, visant au prix modique.

Parmi les nombreuses influences extérieures qui troublent la marche des montres, il faut citer les

Variations de température

Sous l’effet de la chaleur, les métaux se dilatent et leurs propriétés élastiques se modifient. L’organe régulateur de la montre, le balancier comme le spiral, n’échappent pas à ces effets et la marche de la montre est très influencée par les variations de température.

On est parvenu aujourd’hui à annuler presque complètement les effets de la température sur la marche de la montre. Dans les grandes lignes les solutions modernes de la « compensation » sont les suivantes.

On peut utiliser des balanciers dits « compensateurs » dont le diamètre se modifie sous l’effet des variations de température. L’anneau circulaire du balancier est formé de deux métaux inégalement dilatables et il est coupé en deux endroits pour permettre aux lames de s’ouvrir ou de se fermer. Pour ce genre de balanciers dits « balanciers compensateurs bi-métalliques coupés » on utilise des spiraux en acier trempé. Le spiral en acier trempé sous l’action de la chaleur provoque un gros retard de la montre, lorsque la température s’élève, mais le balancier bi-métallique coupé compense cette influence.

On peut aussi utiliser un balancier non coupé et constitué par un seul métal (Glucydur, maillechort ou nickel). Ces balanciers dénommés mono-métalliques sont associés avec un spiral d’un alliage spécial qui a la propriété de compenser les effets de la température (spiraux Elinvar, Métélinvar, Isoval, Nivarox). Ici le balancier ne compense rien, c’est le spiral qui agit.

Les deux solutions de la compensation donnent d’excellents résultats, à la condition d’utiliser des balanciers ou des spiraux de la meilleure qualité.

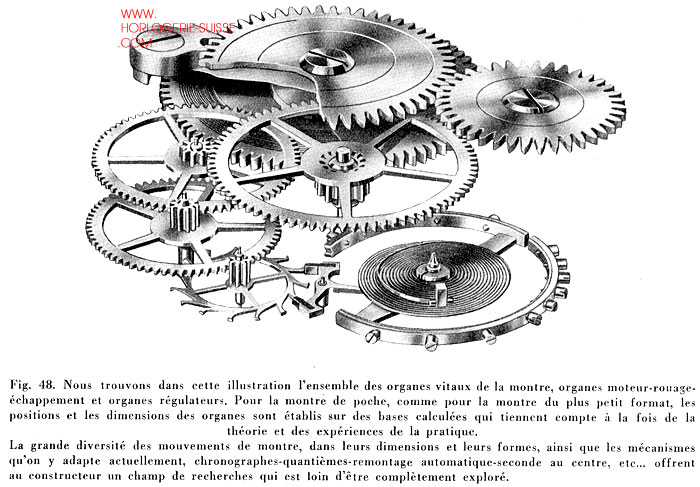

La figure 48 montre l’ensemble des principaux organes de

La montre moderne

Tous ces organes sont maintenus en place et logés entre une platine et des ponts, non représentés. L’ensemble des ponts et de la platine constitue un châssis que les horlogers désignent sous le nom de « cage ».

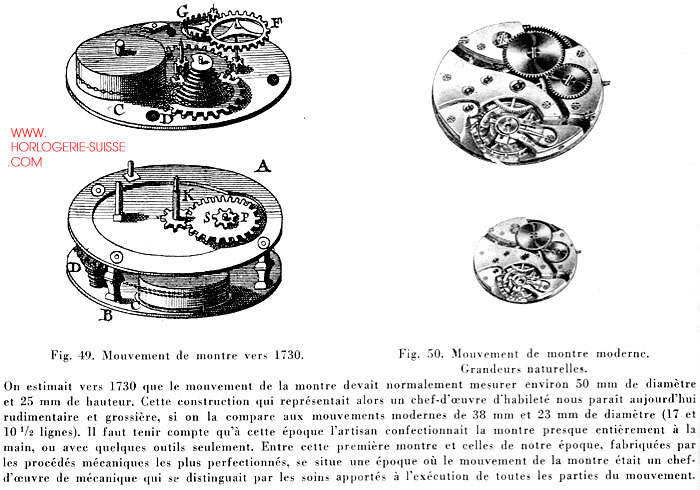

Les figures 49 et 50 montrent le contraste frappant d’un mouvement de montre de 1700 comparé à cieux mouvements modernes de 38 et de 25 mm.

Le mouvement de 1700 était, pour l’époque, un travail minutieux et difficile qui forçait l’admiration. Ce travail qui, pour nous, s’apparente davantage à la serrurerie qu’à la fine mécanique était hérissé de difficultés car il faisait appel presque entièrement à la dextérité manuelle.

Les divers organes étaient contenus entre les deux platines A et B montées sur des piliers. On reconnaît le barillet C relié à la fusée D par la chaîne. Suivant les termes de l’époque, E est la « grande roue moyenne », F la « petite roue moyenne » et G la « roue de champ » qui commande la roue de rencontre.

Dans son Traité général des horlogers (1730) le R.P. Dom Alexandre, après avoir constaté que les horlogers avaient eu le tort de vouloir construire des montres trop petites, incapables de marcher convenablement, disait ceci : « …Aujourd’hui on est revenu de ces fantaisies et on préfère avec raison les montres d’une juste grosseur, de figure ronde, un peu aplatie, d’environ deux pouces de diamètre et un peu plus d’un pouce d’épaisseur. Cet ouvrage est de durée et n’embarrasse point par sa grosseur ».

La montre de 1700 était presque entièrement construite sans machines, avec quelques outils rudimentaires, tandis que la montre moderne est

Un produit de la machine

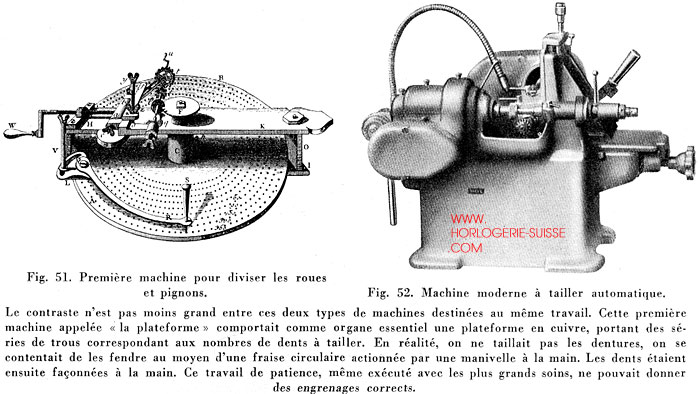

construite avec l’intention de supprimer toujours davantage l’intervention de la main. Il ne faut pas médire de la machine car elle exécute certainement mieux et de façon plus précise que la main la plus habile. Un exemple entre beaucoup peut être donné, par la fabrication des roues dentées, si nombreuses dans la montre. A l’origine, on n’utilisait pour tailler les roues et les pignons que la machine représentée par la fig. 51. Cette machine comportait comme organe essentiel une grande plateforme en cuivre percée de plusieurs séries de trous correspondant aux nombres usuels de dents à tailler.

La fraise, actionnée à la main par une manivelle, se contentait de fendre les roues. La forme même des dents devait être limée ensuite, dent par dent, à la main. Il s’agit là d’un travail de patience peu commun mais qui donnait, malgré tous les soins, de piètres résultats car rien n’est plus délicat qu’un engrenage. Ce fut pour les horlogers la plus impérieuse nécessité que de perfectionner rapidement la machine à tailler.

Entre ces deux pôles extrêmes de la fabrication de la montre, entre la « main » et la « machine », se situe la longue et belle période d’un heureux équilibre entre le travail manuel et celui de la machine, période qui réalisa les plus beaux chefs-d’œuvre de l’horlogerie. L’artisan horloger, aidé par un outillage et des machines simples, construisait la montre de A jusqu’à Z. On retrouve dans ces mouvements des échappements, des systèmes de raquettes compliqués, des ponts gravés et finement découpés qui représentent les travaux les plus délicats et les plus parfaits que la main puisse exécuter avec la lime et le burin.